地球とともに With Earth

三社電機グループでは、地球環境の保全は「次世代への責務」と考え、事業活動による環境負荷の低減は最重要課題のひとつであると認識し、地球環境の保全活動を加速させています。

三社電機グループ 環境方針

当社グループは、地球環境の保全が企業の社会的責任であることを認識し、環境負荷の低減と生物多様性への配慮を行い、持続可能な社会の実現に貢献する。

- 環境関連法規制等の遵守

環境関連法規制およびそれに準ずる要求事項を遵守する。 - 地球温暖化防止

事業活動に伴い発生する温室効果ガスの排出削減を図る。 - 循環型社会への貢献

廃棄物の最小化と資源の有効活用に努め、持続可能な循環型社会の実現に貢献する。 - 有害物質の削減

環境に悪影響を及ぼす物質の排出を抑制し、汚染を未然に防止する。 - 生物多様性保全への配慮

全社員が生物多様性を保全することの重要性を認識し、配慮する。 - 製品における環境負荷低減

常に環境配慮型の製品設計に努め、製品のライフサイクルを通して環境負荷を少なくする製品を提供する。 - 環境マネジメントシステムの継続的改善

事業活動,製品が環境に与える負荷を認識し、環境マネジメントシステムの継続的改善を図る。

2010年5月 制定

2023年4月 改訂

環境マネジメント

環境に関する取り組みの基本的な方針は取締役会で決定し、具体的な取り組みは、社長をはじめ各本部長が出席する経営企画会議で議論を行い、施策等の検討を行っています。具体的な環境保全、省エネルギーに関わる取り組みは、毎月開催される環境管理推進委員会が立案し、経営企画会議で協議、取締役会で決定しています。

環境管理推進委員会は、各事業所・各部の責任者で構成されておあり、品質環境企画室が事務局を担っています。

環境関連法規制等の遵守

当社が遵守すべき法規制のみならず、グループ会社が適用を受ける法規制も把握し、定期的に遵守評価を実施し、法規制遵守を徹底しています。

三社電機グループにおいて、2022年度の環境法規制違反事案はありません。今後も継続して適正管理に努めていきます。

ISO14001認証取得状況

| 認証機関 | 一般財団法人日本品質保証機構 | |

|---|---|---|

| 登録番号 | 半導体製造本部 | JQA-EM7548 |

| 電源機器製造本部 | JQA-EM7051 | |

| 登録日 | 半導体製造本部 | 2019年6月28日 |

| 電源機器製造本部 | 2014年2月14日 | |

地球温暖化防止の取り組み

2050年カーボンニュートラルの実現に向けて

三社電機グループは、脱炭素社会の実現に向けて、2030年度までにCO2排出量を2013年度比で46%削減すること、そして2050年には事業活動におけるカーボンニュートラルを達成することを目指しています。当社グループは持続可能な未来の実現に貢献すべく、省エネルギーの推進や再生可能エネルギーの活用に取り組んでいます。

CO2排出量削減の実績と目標

設備投資を含む継続的な取り組みにより、当社グループは中長期的な温室効果ガス(GHG)排出削減目標の達成に向けて、着実に歩みを進めています。

なお、継続的な省エネ活動が評価され、当社は、経済産業省資源エネルギー庁が実施する「事業者クラス分け評価制度 (2024年度)」において、省エネ優良事業者(Sクラス)に認定されました。これは、省エネ法に基づく定期報告において、エネルギー使用の合理化に関する取り組みが優良と認められた事業者に付与される評価であり、当社の継続的な省エネルギー活動が高く評価されたものです。

(2024年度)」において、省エネ優良事業者(Sクラス)に認定されました。これは、省エネ法に基づく定期報告において、エネルギー使用の合理化に関する取り組みが優良と認められた事業者に付与される評価であり、当社の継続的な省エネルギー活動が高く評価されたものです。

製品使用によるCO2削減効果

主な製品群別CO2削減貢献量(推計)

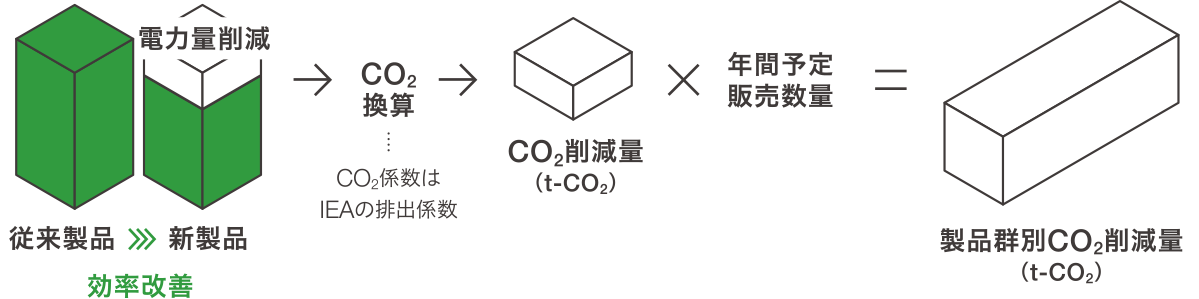

当社グループは、電力変換効率の向上によりCO2排出を抑える製品開発を推進しています。

電源機器および半導体製品の使用によって削減されるCO2排出量を定量的に算定し、社会全体の温室効果ガス(GHG)排出量の削減に貢献しています。

右図のとおり、当社製品の活用が環境負荷の低減に果たす役割は年々高まっています。

「CO2削減量」の算定方法

効率改善によって削減された電力使用量をIEA(国際エネルギー機関)の排出係数を用いてCO2に換算し、製品群別の年間予定販売数量を乗じることで、製品群別CO2削減量を算出

CO2削減の取り組み

三社電機グループは2030年までにCO2を46%削減することを目標にしています。2014年に滋賀工場で太陽光発電設備を初導入し、岡山工場、三社ソリューションサービスでは自家消費型太陽光発電設備を導入しています。

年間の発電量は227軒の家庭消費電力に相当します。

岡山工場の取り組み

脱化石燃料の達成へ

当社グループのエネルギー消費量の約8割を占める岡山工場では、照明をLED化、EMS(Energy ManagementSystem)の導入に加え、厳密な空調管理が求められることから多大な電力を要するクリーンルーム2棟(A棟・B棟)のうち、B棟の外気処理空調システムの効率化を図るため、既存熱源機(冷水チラー・蒸気ボイラ)を高効率空冷ヒートポンプチラーに改修し、併せ変流量制御にしました。さらに、外気予熱・再熱に生産設備の廃熱回収利用と加湿制御にドライフォグシステムを採用し、最大の課題である蒸気加湿の撤廃に繋げることができました。これらの取り組みをA棟にも展開し、2022年度には、A等のクリーンルーム用空調熱源機を改修し脱化石燃料を達成しました。

高効率空冷式チラー- 岡山工場 重油使用量

環境保全の取り組み

プラスチック梱包材廃止で廃棄物の削減を実現

廃棄物排出量とリサイクル率

工場では、事業活動で発生する廃棄物をできる限り抑制するとともに、梱包材・緩衝材を削減するための通い箱の利用などに努めてきました。今後は、半導体では、新製品から順次プラスチック製の梱包材を廃止し、段ボールに切り替えるなどプラスチック使用量の削減にも取り組む計画です。

水資源の効率的な利用を目指して

水使用量の推移

近年、気候変動に伴う干ばつによる水不足や、洪水による浸水被害など「水」にまつわるさまざまな問題が起きています。半導体の製造工程では、エッチング・洗浄に使われる薬品の除去や装置の冷却など大量の純水が不可欠です。岡山工場では、水資源の有効利用を促進するため、ウエハ生産量原単位の削減目標を設定し、水使用量の削減に努めています。

2022年度は、生産量増加に伴い、水使用量は増加しましたが、ウエハ1枚当たりの使用量は削減となりました。

2024年度は、生産量の減少により総使用水量自体は減少したものの、原単位では前年度を上回る結果となりました。これは生産量の変動が原単位に与える影響を改めて認識する契機となり、今後の取り組み強化に向けた重要な示唆と受け止めています。

今後も、工程の見直しを通じて、水資源のさらなる効率化と環境負荷の低減を図り、持続可能な生産体制の構築に努めていきます。

水質保全のための取り組み

排水量とCOD(化学的酸素要求量)負荷量推移

岡山工場では、製造工程から発生する廃水を自社の排水処理設備で適切に処理し、法規制よりも厳しい社内基準を満たしたうえで外部へ排出しています。有害物質の低減および除害処理に加え、除害が困難な物質については回収を徹底するなど、水質保全に向けた管理体制を強化しています。

また、排水水質の監視を確実に行うため、定期的な水質検査を実施し、継続的な改善とリスク管理に取り組んでいます。

2024年度は、生産量の減少に伴い、排水量およびCOD(化学的酸素要求量)負荷量のいずれも前年度より減少しましたが、今後も継続的な管理のもと、水環境への影響を最小限に抑える努力を続けていきます。

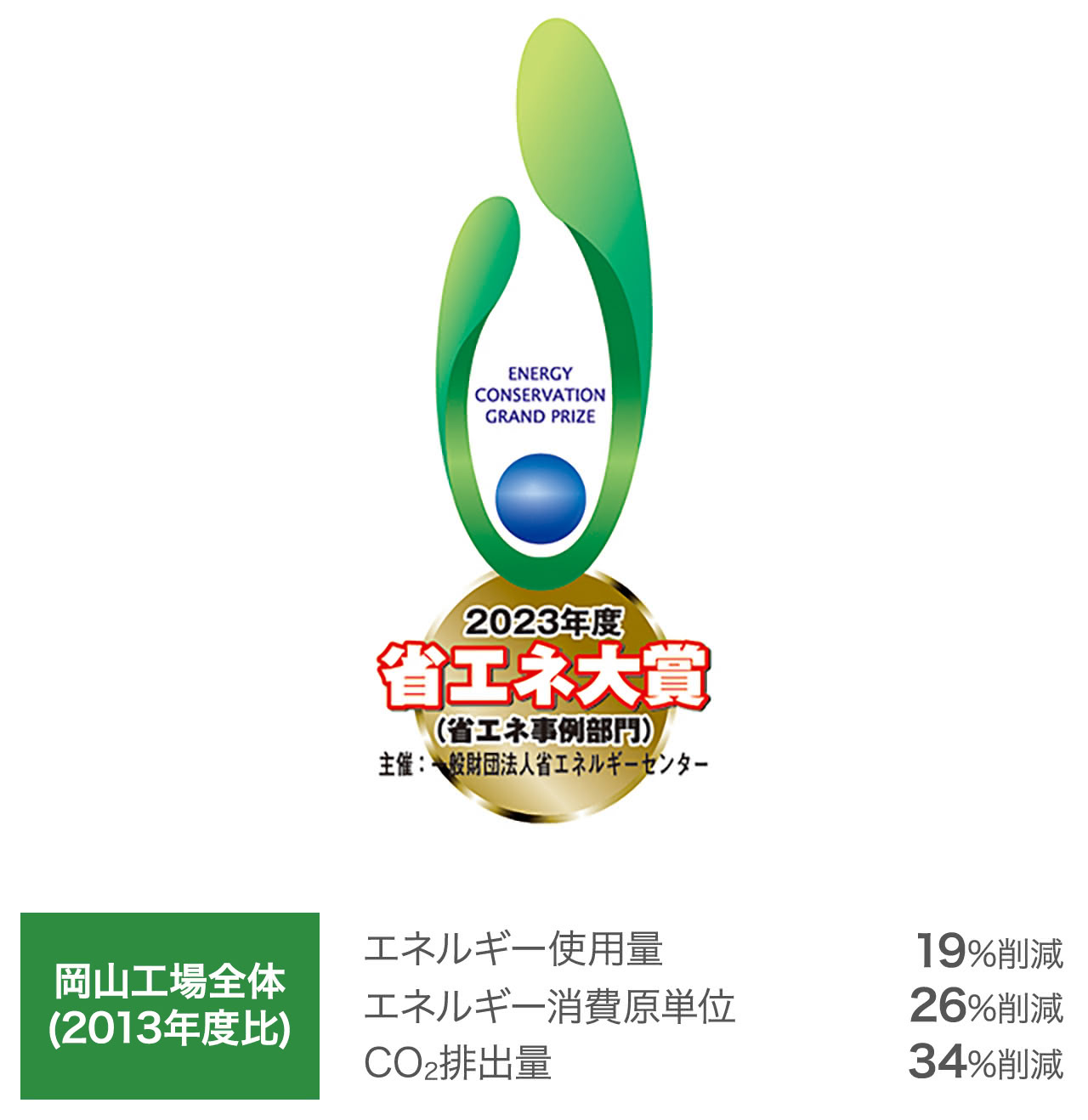

岡山工場クリーンルームの省エネルギー取り組み

当社グループのエネルギー消費量の約8割を占める岡山工場が2013年度から“脱化石燃料”に取り組み、省エネルギーを達成したことが評価され、「2023 年度省エネ大賞」の省エネ事例部門において「省エネルギーセンター会長賞」を受賞しました。

取り組みの概要

クリーン度を要求される2棟の工場棟を改善しました。

2017年度から照明のLED化とエネルギーマネジメントシステムの導入を図り、B棟の外気処理空調システムの高効率化を図りました。この内容は、既存熱源機(冷水チラー・蒸気ボイラ)を高効率空冷ヒートポンプチラーに改修し、併せて変流量制御に改善。さらには外気予熱・再熱に生産設備の廃熱回収利用と、加湿制御におけるドライフォグシステムを採用し、最大の課題である蒸気加湿の撤廃に繋げました。B棟に引き続き、A棟の改修を終え、省エネルギーを達成しました。

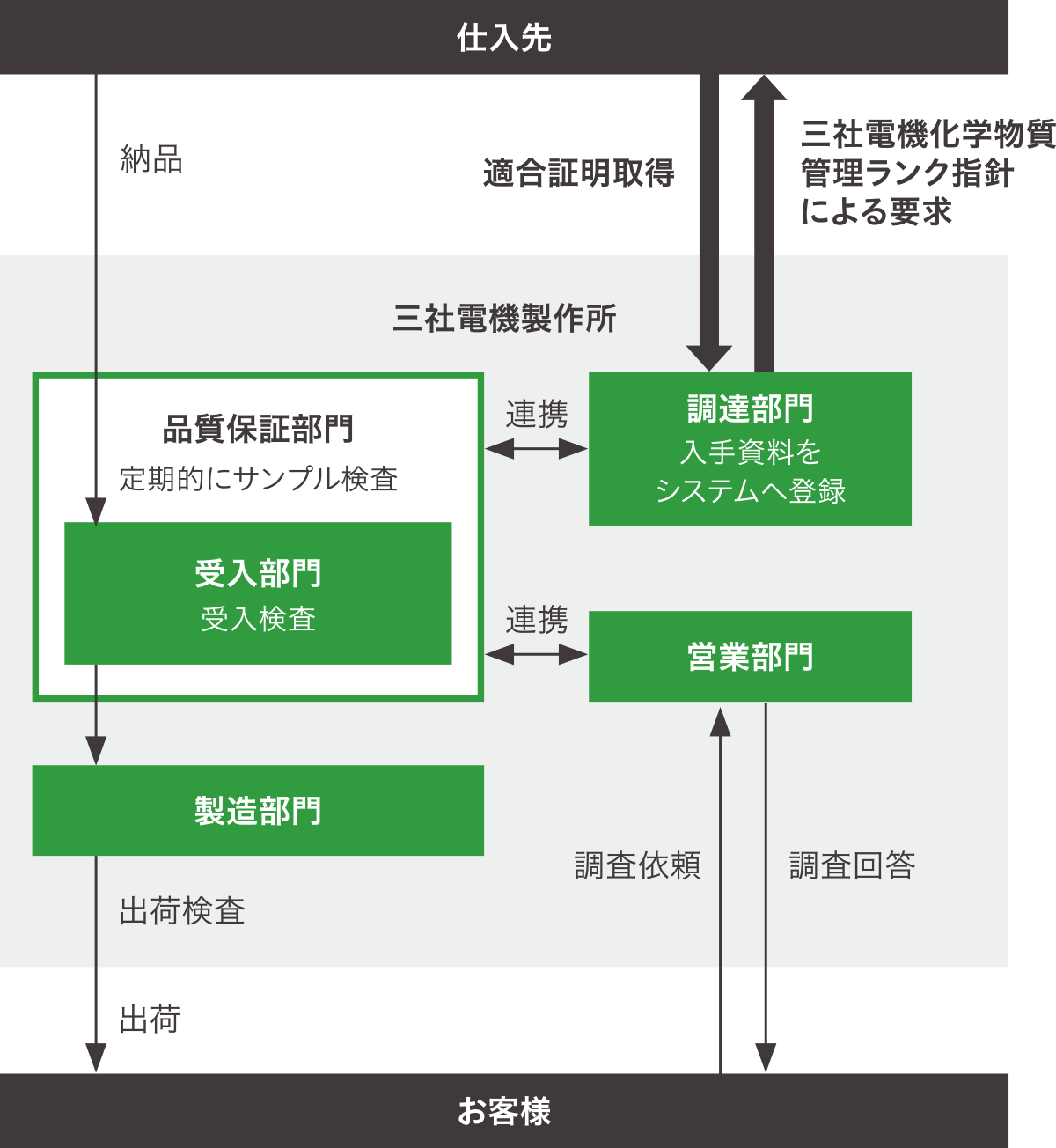

製品含有化学物質管理の取り組み

当社グループでは、製品の法規制対応のため、製品の含有化学物質の管理を強化しています。RoHS指令※1に対しては、鉛フリーはんだ、六価クロムフリー品への移行を進め、対応が必要な製品について調査を行い、RoHS指令、REACH規則※2等への適合確認をしています。また、昨今では「化学物質の審査及び製造等に関する法律(化審法)」の禁止物質に対する調査を行い、必要に応じて代替対応を行うなど、法令遵守に努めています。

- ※1

- RoHS指令:電気・電子機器などの特定有害物質の使用制限に関する指令

- ※2

- REACH規則:化学物質の登録・評価・認可・制限に関するEU規則。製品に含まれる化学物質も対象となり、EU域内への輸出時に対応が求められる。

管理体制

取り組み例

| 環境保護 | 「三社電機グループ環境方針」のもと、製造プロセスの改善や生産性向上による使用量の削減を通じて、化学物質の環境リスクを最小限に抑えます。 PRTR法にのっとり、化学物質の取扱量、排出量および移動量を把握・集計し、規制要件を遵守します。 ※PRTR法:環境汚染の恐れがある化学物質が、どこから、どのくらい、環境(大気・水域・土壌など)中へ排出されているか(排出量)、廃棄物などとして移動しているか(移動量)を把握し、集計・公表する仕組み。 |

|---|---|

| 安全確保 | 仕入れから製造、廃棄までのプロセス全体で、化学物質の適切な管理と安全対策を徹底します。 事故発生時の対策や作業管理の強化を通じて、従業員の安全を確保します。 |

| 情報の追跡と更新 | SDS(化学物質等安全データシート)を入手し、定期的に情報を更新し、関連法改正時には適切な対応を行います。 技術部門や製造現場において、新たな情報や規制要件に即座に対応するための体制を整えます。 |

| 持続可能性への取り組み | 新規採用時には、環境負荷の少ない部材を選定するなど、持続可能な資材の利用を促進します。 生産プロセスの改善や歩留まりの向上を通じて、資源の効率的な利用を図ります。 |

| 教育 | 従業員に対しては、化学物質の安全な取り扱いや最新の情報に関する教育を実施し、意識の向上を図ります。 関係者とのコミュニケーションを密にし、透明性を確保しつつ、化学物質管理に関する情報を共有します。 |